W zakładach produkcyjnych przykłada się wielką wagę do zachowania bezpieczeństwa pracy instalacji sprężonego powietrza. Każda awaria sieci wpływa na realizację produkcji przedsiębiorstwa, jakość produktu końcowego, a także żywotność elementów wchodzących w skład układu pneumatycznego.

Aby sieć pneumatyczna działała wydajnie oraz bezawaryjnie dobór elementów instalacji powinien być związany z jakością stosowanego powietrza. W tym celu producenci części i maszyn w układzie pneumatycznym wskazują klasę jaką musi posiadać sprężone powietrze. Taki zabieg umożliwia producentom odrzucenie reklamacji w przypadku jeśli parametry były nieodpowiednie i z tego względu urządzenie uległo awarii.

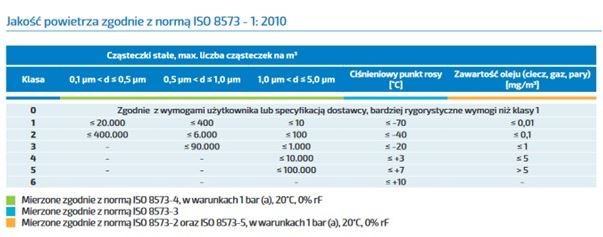

Według międzynarodowego standardu ISO 8573-1, określającego klasy czystości i zanieczyszczenia sprężonego powietrza, w medium układu pneumatycznego mogą znaleźć się trzy podstawowe rodzaje zanieczyszczeń. Zalicza się do nich cząstki stałe, wodę oraz olej. Aby umożliwić odpowiednią ocenę jakości sprężonego powietrza wyznaczono warunki referencyjne, dzięki którym określane parametry odnoszą się do konkretnych warunków. Przedstawiona tabela pokazuje związek między wartością zanieczyszczeń a odpowiadających mu klasom.

Powodem występowania zanieczyszczeń w sprężonym powietrzu jest otoczenie, z którego pobieramy czynnik oraz skorodowane elementy instalacji transportujące medium takie jak rury i zbiorniki. W celu zabezpieczenia czynnika przed cząstkami stałymi w zakładzie produkcyjnym, gdzie zapylenie powietrza jest na wysokim poziomie należy zastosować właściwe filtry ciśnieniowe w wentylacji sprężarkowni, natomiast czerpnię powietrza umieścić w strefie najmniejszego zapylenia. Warunki dużego zapylenia oddziałują również na żywotność kompresora i filtrów ciśnieniowych. Zapewniając dobrą filtrację oraz wymieniając elementy filtrujące możliwe jest osiągnięcie odpowiedniej czystości medium dzięki czemu praca układu jest nieprzerwana. W miejscach, gdzie wymagana jest wysoka czystość produkcji zanieczyszczenia stałe w sprężonym powietrzu są stale mierzone. Taką kontrolę umożliwia system in-line. Zasada działania pomiaru polega na zbadaniu próbki medium pod względem ilości cząsteczek w czasie rzeczywistym za pomocą liczników cząstek m.in. PC 400 Pneumat System. Liczniki cząsteczek mogą być przyłączone do nadrzędnego systemu sterowania, dzięki czemu, gdy wartość krytyczna zostanie przekroczona pojawia się odpowiednia informacja.

Kolejnym rodzajem zanieczyszczenia jest obecność wody w instalacji sprężonego powietrza wyrażana przez ciśnieniowy punkt rosy, czyli wartość temperatury, przy której para wodna skrapla się dla danego ciśnienia roboczego. Wilgoć w medium wykorzystywanego w sieci pneumatycznej powinna być jak na najniższym poziomie. W przeciwnym wypadku układ pneumatyczny może skorodować, co najczęściej prowadzi do uszkodzeń instalacji. Audyt sprężonego powietrza przeprowadzany przez firmę Pneumat System lokalizuje miejsca krytyczne procesu wykrywając przy tym m.in. przekroczony poziom wilgoci, który może spowodować poważne konsekwencje. Skraplające się powietrze na początku nie powoduje widocznych uszkodzeń. Dopiero po upływie pewnego czasu pojawia się pod postacią awarii wysp zaworowych, urządzeń takich jak szlifierki turbinowe czy zauważalnych pęcherzyków powietrza na malowanych częściach. Rurociągi, które uległy korozji najczęściej muszą być wymienione, co jest bardzo kosztowne. Aby uniknąć takiej sytuacji usuwa pojawiającą się w sprężonym powietrzu wilgoć osuszaczami.

Do pierwszego typu urządzeń osuszających zalicza się osuszacz ziębniczy. Jego działanie skupia się na osuszeniu powietrza do 3 stopni Celsjusza. Aby osiągnąć jeszcze mniejszą zawartość wilgoci wykorzystuje się osuszacz adsorpcyjny. Urządzenie to posiada porowate złoże, które odpowiada za wchłanianie skroplonego powietrza. Osuszacz adsorpcyjny umożliwia uzyskanie potrzebnego punktu rosy w zakresie od -70°C do -20°C. Układy pneumatyczne, w których budowę wchodzi ten typ urządzenia pracują przy temperaturze -40°C.

Wartości punktu rosy mogą podlegać ciągłemu monitorowaniu. Jest to możliwe dzięki wykorzystaniu odpowiednich czujników, takich jak FA 500 z wyświetlaczem do odczytów lokalnych, a także zdalnych (co umożliwiają wyjścia sygnałowe i alarmowe). Czujnik punktu rosy często znajduje się w osuszaczach adsorpcyjnych wielkoprzepływowych. Wykorzystywany jest do sterowania pracą osuszaczy, a także podwyższa żywotność złoża.

Urządzenie mierzące punkt rosy

Ostatnim z głównych zanieczyszczeń w sprężonym powietrzu jest olej. Obecność oleju wynika zazwyczaj ze stosowania kompresorów olejowych, ale również związana jest z zanieczyszczeniem samego powietrza pobieranego przez kompresor. W układach, gdzie klasa powietrza nie musi być najwyższa w celu filtracji stosuje się filtry z wkładem węglowym. Filtry te powinny być regularnie sprawdzane przez obsługę sprężarkowni pod kątem zabrudzenia oraz w razie potrzeby wymieniane. W produkcji zajmującej się żywnością czy farmacją wykorzystuje się kompresory bezolejowe. Dodatkowo, oprócz właściwych filtrów, używa się katalizatora oleju oraz urządzenia pomiarowego in-line do pomiaru resztkowej zawartości oleju w sprężonym powietrzu. Zasada działania tego urządzenia jest analogiczna do narzędzia pomiarowego zawartości cząstek stałych. Ilość oleju w medium jest wyznaczana poprzez analizę pobranej próbki za pomocą jonizacji węglowodorów, która daje informację o ich koncentracji. W firmie Pneumat System takie urządzenie oferowane jest pod nazwą OILCHECK.

Jakość powietrza odpowiada za poprawne funkcjonowanie układu pneumatycznego. Przy projektowaniu sieci należy uważnie zapoznać się z wymaganymi przez maszyny parametrami powietrza oraz trasą całej instalacji, aby część systemu uzdatniającego medium była poprawnie dobrana.